در این مقاله به شرح نکات کلیدی مرتبط با دای میپردازیم. از ساختار دای تا پارامترهای تأثیرگذار بر کیفیت آن گرفته تا عوامل مؤثر بر ساییدگی و ترک خوردگی دای به هنگام تولید خوراک را مورد بررسی قرار دادهایم. همچنین در آخر به اصول صحیح استفاده از دای و رولر که موجب افزایش طول عمر و بهبود کارکرد این قطعات میشوند، پرداختهایم.

•

•

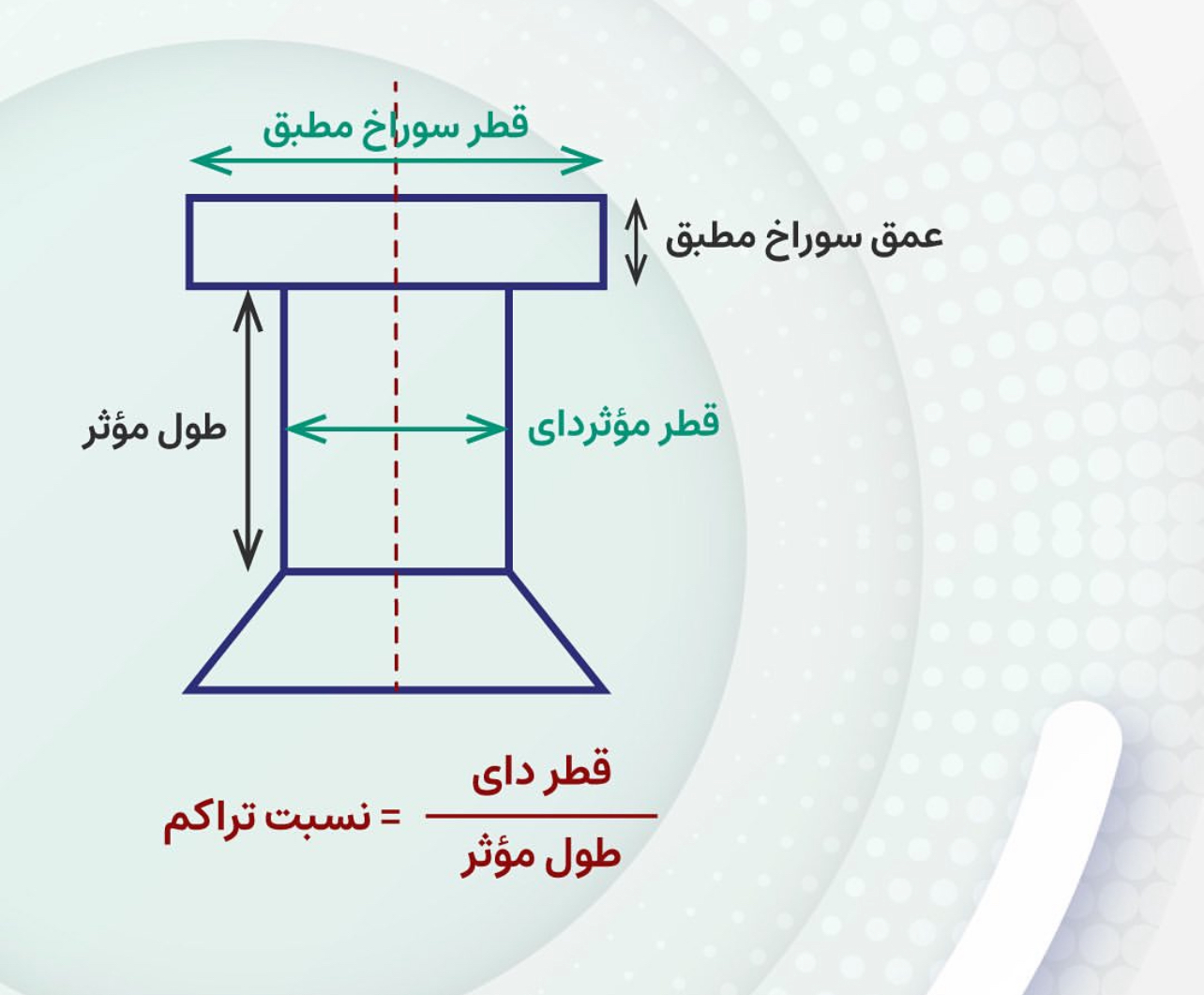

پارامترهای ساختاری و مهم دای که همواره باید آنها را در نظر گرفت عبارتند از: قطر داخلی دای، پهنای مؤثر دای، ضخامت دای، فشار سوراخ خروجی دای، قطر و عمق مؤثر دای، نسبت تراکم، نرخ مساحت سوراخ دای و ناهمواری سوراخ دای.

•

نقش نسبت تراکم در کیفیت خوراک پلت شده:

نسبت تراکم تأثیر مستقیم بر روی سختی خوراک پلت شده دارد. اگر این نسبت خیلی بزرگ باشد ظرفیت تولید و کیفیت خوراک پلت کاهش مییابد و اگر خیلی کوچک باشد باعث شکستگی پلت و کاهش کیفیت خوراک میگردد.

•

• جنس دای:

انتخاب مناسب آلیاژ بر روی کیفیت قطعه دای و طول عمر آن تآثیر بسزایی دارد. دایهای شرکت ژنگ چانگ از آلیاژ استیل مقاوم در برابر زنگ زدگی ساخته شده است و جهت اطمینان از عدم وجود پوسته اکسیدی در حفره دای، عملیات حرارتی از طریق کورههای چند منظوره خلاء صورت میگیرد. بدلیل عملیات حرارتی یکنواخت، دای دارای سختی بالا و مقاوم در برابر سایش میباشد.

• ضخامت دای:

انواع دای از نظر ضخامت به سه دسته نازک، متوسط و ضخیم تقسیم میشوند و به طور کلی دایهایی با قطر کوچک دارای ضخامت نازک هستند و بالعکس.

•

• فواصل بین سوراخهای دای:

فواصل بین سوراخهای دای ظرفیت تولید خوراک پلت را تحت تآثیر قرار میدهد. اگر دای از مقاومت مناسب برخوردار باشد، تعداد سوراخهای دای را تا حد ممکن میتوان افزایش داد و ظرفیت تولید بیشتر میشود.

علاوه بر اهمیت فواصل بین سوراخهای دای، اشکال سوراخهای دای نیز در تولید خوراک پلت هموار و باکیفیت نقش بسزایی دارد. به طور کلی سوراخ دای، سوراخ صافی نبوده و مخروطی شکل است. زاویه سوراخهای مخروطی شکل باید مناسب باشند تا مواد اولیه به راحتی وارد سوراخ دای شوند. همچنین سوراخ خروجی دای (Relief Hole: در ضلع خروجی دای که قسمت تخلیه خوراک پلت است) نباید عمیق باشد.

•

• اسکرپر ورودی مواد فرسوده شده، موقعیت و زاویه آن نامناسب یا جریان ورودی مواد اولیه ناهموار باشد.

• شفت اصلی دچار ساییدگی شده و به موقع تعویض نشده باشد که منجر به ایجاد فاصله ناهموار در جلو و پشت رولرها میشود.

• بلبرینگ شفت اصلی باز یا دچار فرسودگی شده باشد که منجر به جابه جایی شفت اصلی میشود.

• به دلیل فرمولاسیون نامناسب خروجی دو طرف دای یکسان نیست.

• در دای شئ آهنی وجود داشته باشد.

• رولرها به خوبی نصب نشده باشند در نتیجه باعث ساییدگی ناهموار در هر دو طرف دای میشوند.

• موقعیت رولرها نامناسب باشد.

• دای از کیفیت خوبی برخوردار نباشد.

•

• جنس نامناسب دای

• عملیات حرارتی نادرست

• ترتیب اشتباه سوراخهای دای و فرآیند پردازش آنها

• ساییدگی خار اطمینان، کلمپ دای، رینگ سایشی، پولی (pully) و درپوش دای

• عدم نصب صحیح رولرها

• فاصله بسیار کم دای و رولر

• نازک شدن دیواره دای در نتیجه وجود سوراخ خارجی در دایهای با نسبت تراکم پایینتر و با سوراخ کوچکتر

• استفاده نادرست از پین ایمنی

• استفاده از ابزار نامناسب مانند چکش فلزی در دمونتاژ کردن دای

• افزایش ضریب اصطکاک بین خوراک و دای به دلیل وجود فیبر زیاد در فرمولاسیون ماده اولیه

• جریان زیاد ورودی مواد به دلیل عدم تنظیم سرعت فیدر

• وجود شئ فلزی داخل دای به دلیل کاهش تأثیر آهنربای مغناطیسی

• تخلیه مشکل خوراک به دلیل عدم استفاده از دای یا شسته نشدن آن به مدت طولانی

• ایجاد پرش و حرکت شفت اصلی به دلیل آسیب در بلبرینگ شفت یا چسبندگی الاستیک فنر

•

•

•

• از نسبت تراکم مناسب استفاده شود.

• دای و رولر به بدرستی نصب شوند.

• غلطک در وضعیت مناسبی نسبت به سطح دای قرار داشته باشد.

• با حجم کم بار شروع به تولید کنید.

• دای جدید به زمانی برای حرکت و چرخش نیاز دارد؛ پس از نصب دای و همچنین پس از توقف اضطراری دستگاه آن را بدون بار روشن نمایید.

• تعمیر و نگهداری دای در محل کارخانه بسیار مهم است.

• برای دستیابی به بهترین راندمان تولید، رولرهای مختلف را با توجه به مواد مختلف انتخاب نمایید.

• بهترین فاصله بین دای و رولر ۰/۳-۰/۱ میلیمتر است و این فاصله نباید بیشتر از ۰/۶ باشد. (در یک محدوده مشخص هر چه شکاف بیشتر باشد برای کیفیت خوراک بهتر است.)

• هنگامی که میزان ساییدگی رینگ سایشی بیش از ۰/۳-۰/۲ میلیمتر باشد باید تعویض گردد. همچنین رینگ سایشی باید از چرخ دنده کوچکتر باشد. (کارکرد رینگ سایشی برای تثبیت موقعیت شعاعی دای و جهت اطمینان از تطابق داشتن دای با مرکز شفت اصلی است.)

• فاصله اسکرپر و درپوش دای باید کمتر از ۵-۳ میلیمتر باشد. (ساییدگی و یا نصب نامناسب اسکرپر در قسمت ورودی مواد منجر به عدم توزیع یکنواخت مواد در سطح دای وکیفیت نامناسب خوراک تولیدی میگردد.)

•

به طور کلی دای در فرآیند تولید خوراک پلت شده نقشی کلیدی دارد و تأثیرات آن بر کیفیت نهایی محصول، بهرهوری تولید، کاهش هزینهها و افزایش طول عمر تجهیزات بسیار حائز اهمیت است. انتخاب دای مناسب و تنظیم بهینه پارامترهای آن میتواند به صورت چشمگیری در فرآیند تولید پلت سودمند باشد.

منبع: واحد تحقیق و توسعه شرکت ژنگ چانگ