آسیب پذیری، سختی و کیفیت ظاهری دستگاه پلت میل، عموما در کیفیت خوراک پلت نمایان است. عوامل مختلفی بر کیفیت دستگاه پلت تأثیر میگذارند. تاثیر کیفیت مواد اولیه بر کیفیت و کارآیی فرآیند پلت کردن شامل موارد زیر میباشد:

•

مواد اولیه را میتوان به ذرات درشت، متوسط و ریز تقسیم کرد. به طور کلی، ذرات درشت قطر بیش از ۳ میلیمتر دارند. ذرات متوسط و ریز برای پلت کردن مناسب هستند، به مصرف انرژی کمتری نیاز دارند و با دای و رولر سایش کمتری ایجاد میکنند. در مقایسه با ذرات درشت، ذرات متوسط و ریز در کاندیشنر سطح تماس بیشتری با بخار دارند. بخار آب به راحتی در هستهی ذرات کوچک نفوذ میکند و منجر به تغییرات فیزیکی و شیمیایی در ذرات میشود، در نتیجه کیفیت فرآیند پلت کردن بهبود مییابد.

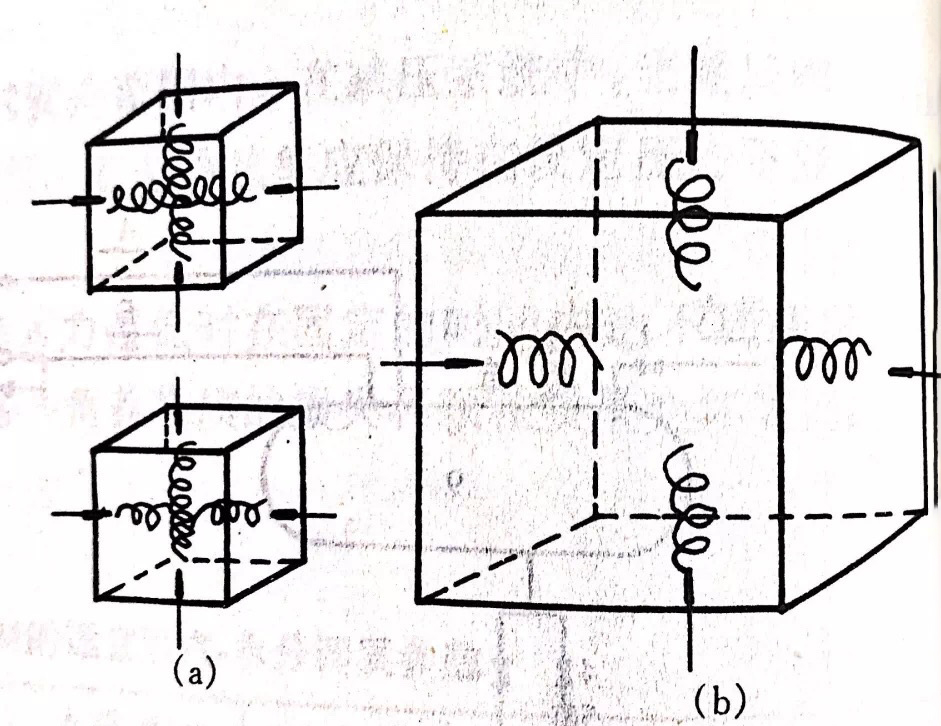

همانطور که در شکل ۱ نشان داده شده است، هستهی ذرات متوسط و ریز (دو مکعب کوچک در سمت چپ) به راحتی توسط بخار قابل نفوذ هستند؛ اما بخار نمیتواند در هسته ذرات درشت(مکعب بزرگ در سمت راست) نفوذ کند و هسته خشک باقی میماند.

•

•

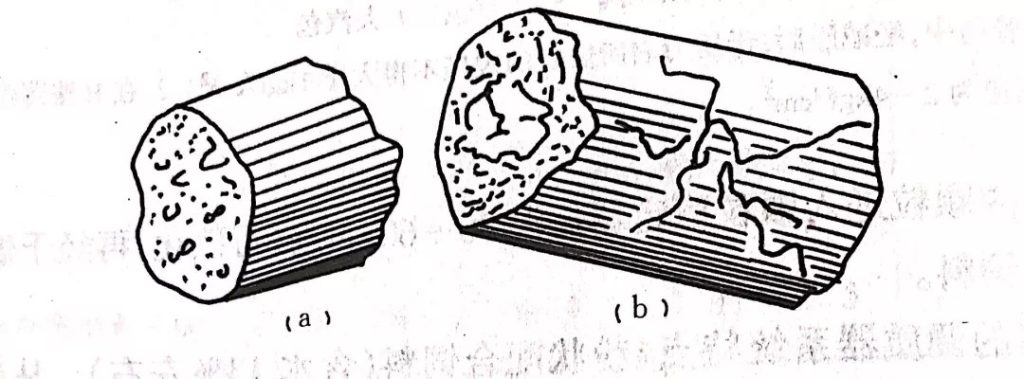

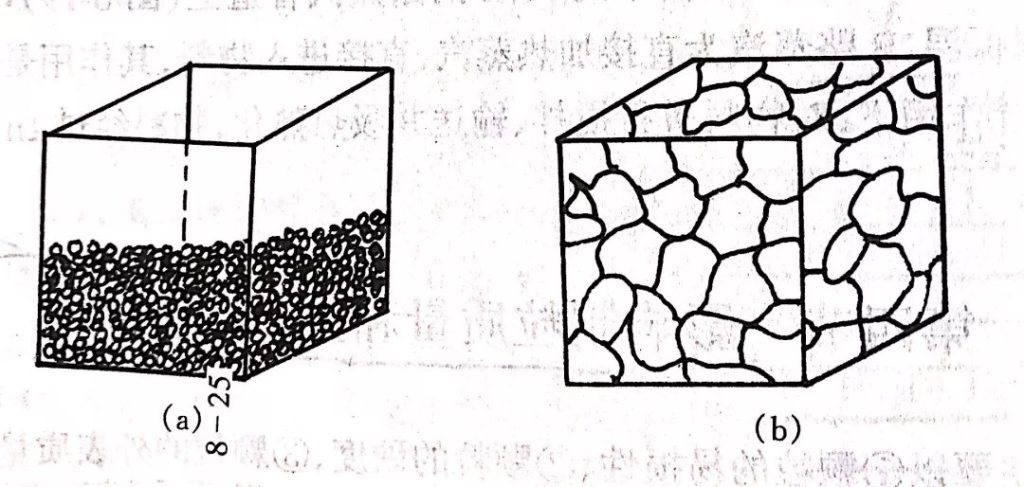

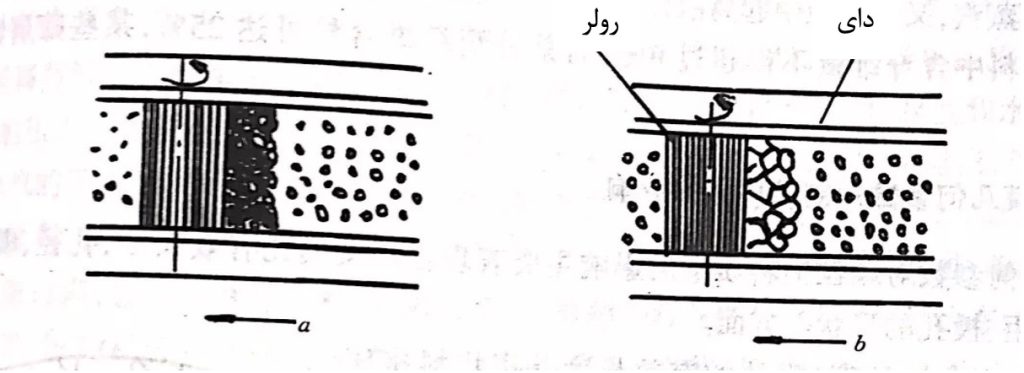

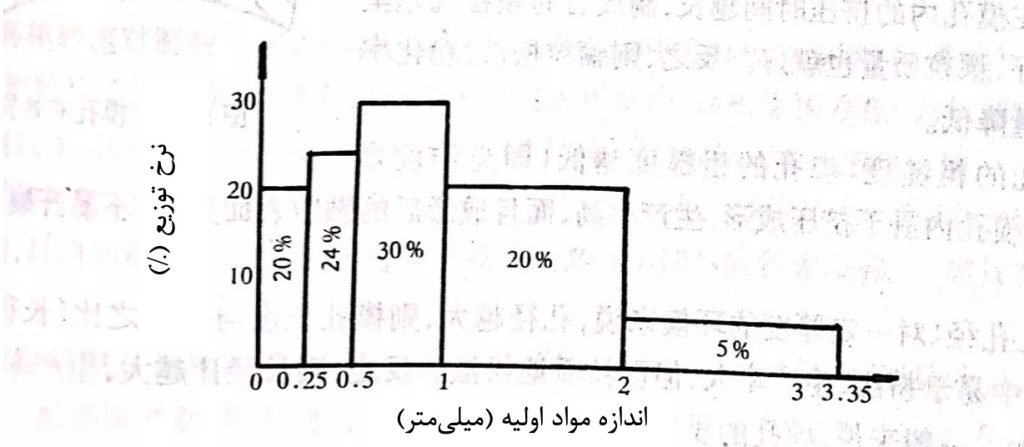

علاوه بر این، احتمال ترک خوردن ذرات درشت مواد اولیه پس از فرآیند پلت کردن بیشتر است.(شکل ۲) مواد متوسط و ریز، ذرات فشرده شده با تراکم بالا دارند(شکل ۳) و بهتر از حفرهی دای رد میشوند(شکل ۴) در نتیجه سایش کمتری با سطح داخلی دای ایجاد میکنند و خروجی بیشتری دارند. اما اگر مواد بیش از حد خرد شوند، هزینه تولید افزایش مییابد. اندازه ایدهآل ذرات، ترکیبی منطقی از مواد درشت، متوسط و ریز میباشد. به عنوان مثال از خوراک پلت دام و طیور ۶ میلیمتری استفاده کنید. توزیع اندازه منطقی ذرات در شکل ۵ نشان داده شده است.

•

•

برای خوراک میگو ۲میلیمتری، ۸۵٪ مواد اولیه باید از غربال ۴۰ سوراخه عبور کند. در حال حاضر حداقل قطر داخلی دای ۸/۰ میلیمتر است پس قطر مواد اولیه برای پلت کردن نباید بیش از یک سوم قطر داخلی دای باشد، یعنی مواد اولیه بعد از خرد شدن باید از غربال ۶۰ سوراخه(۲۶۷/۰ میلیمتر) عبور کنند تا به اندازه مورد نظر برسند.

•

کارآیی فرآیند پلت با تراکم مواد اولیه مرتبط است. مواد سبک چگالی کمتر از ۳۳/۰ تن بر مترمکعب و مواد سنگین چگالی بیش از ۴/۰ تن بر متر مکعب دارند. هنگام پلت کردن، مواد سبک خروجی کم و مواد سنگین خروجی بیشتری دارند. به عنوان مثال، خروجی یونجه با چگالی ۲۲/۰ تن بر مترمکعب، ۴تن در ساعت و خروجی پودر دانه پنبه با چگالی ۵۳/۰ تن بر مترمکعب، ۱۶ تن در ساعت میباشد.

•

مواد اولیه حاوی پروتئین زیاد(معمولا با چگالی بالا)، همچون پودر دانه سویا و پودر دانه پنبه در فرآیند پلت کردن توسط دای و رولر اکسترود میشود و در نتیجه گرمای ناشی از اصطکاک تولید میشود که برای فرآیند پلت کردن مفید است. با این حال، برای خوراک با میزان پروتئین بالا(همچون خوراک گوساله و خوراک غلیظ)، باید مقدار زیادی پودر یا اوره طی فرآیند پلت کردن افزود تا تاثیر فرآیند پلت بر روی خوراک بهتر شود.

•

چربی روان کننده بسیار خوبی برای فرآیند پلت است. خروجی را افزایش میدهد، میزان سایش را کم میکند و عمر رولر و دای را طولانیتر میکند. حتی اگر خوراک حاوی چربی باشد بازهم میتوان قبل از فرآیند پلت چربی اضافه کرد. چربی بیش از حد همچون ٪۶، ذرات را نرم میکند و شکل دادن به آنها را سخت میکند. اگر میزان چربی ذرات زیاد باشد( بیش از ۳٪)، ۲٪-۱٪ چربی میتوان هنگام اختلاط افزود و مقداری هم بعد از پلت کردن اسپری کرد.

•

فیبر بر فرآیند پلت تاثیر نامطلوب دارد. ممکن است خروجی را کاهش دهد و میزان سایش با قطر داخلی دای را زیاد کند. دو نوع فیبر وجود دارد، یک نوع فیبر رشتهای است مانند یونجه، ساقه جوانه شیرین، ساقه سیبزمینی شیرین و غیره. نوع دیگر فیبر پوستهدار مانند جو دوسر، سویا، پنبه، پوسته بادام زمینی و غیره است. فیبر رشتهای بخار را جذب میکند و طی فرآیند پخت نرم میشود، ذرات را به هم میچسباند و استحکام ذرات را بهبود میبخشد در حالی که فیبر پوسته دار توانایی جذب بخار ندارد، باعث پراکندگی ذرات میشود و بر کیفیت آنها تاثیر میگذارد.