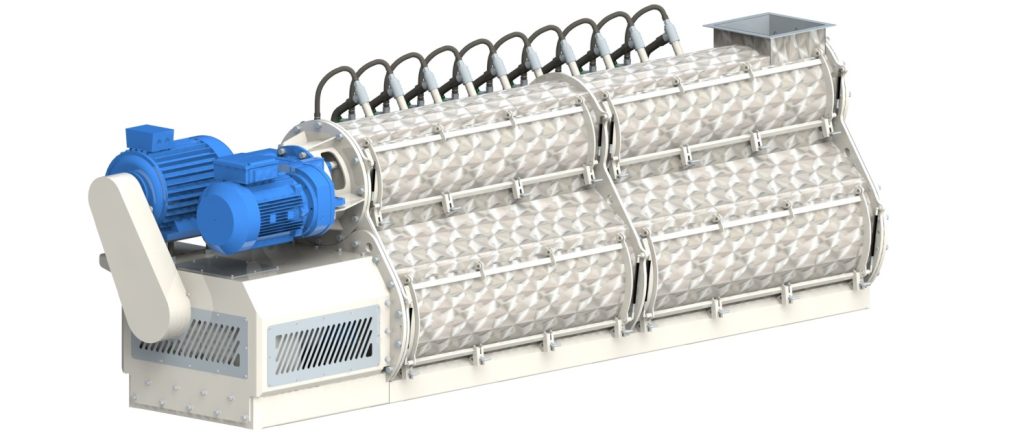

کاندیشنر یک عملیات حرارتی بر مواد پودری، قبل از فرآیند پلت کردن خوراک است. تحقیقات داخلی و خارجی نشان میدهد که فرآیند کاندیشنر یکی از عوامل مهم تاثیرگذار بر کیفیت خوراک پلت شده است به طوریکه ۲۰٪ از کیفیت کلی خوراک پلت به حساب میآید.

با توجه به گسترش تقاضای بازار برای دستگاه پلت خوراک، شرکتهای تولیدکننده خوراک دام، طیور و آبزیان توجه بیشتری به فرآیند کاندیشنر در پروسه خوراک نشان میدهند.

بهسازی و به روزرسانی تجهیزات کاندیشنر یکی از ابزارهای مهم برای بهبود کیفیت محصولات خوراک پلت شده و افزایش رقابت در بازار است.

•

•

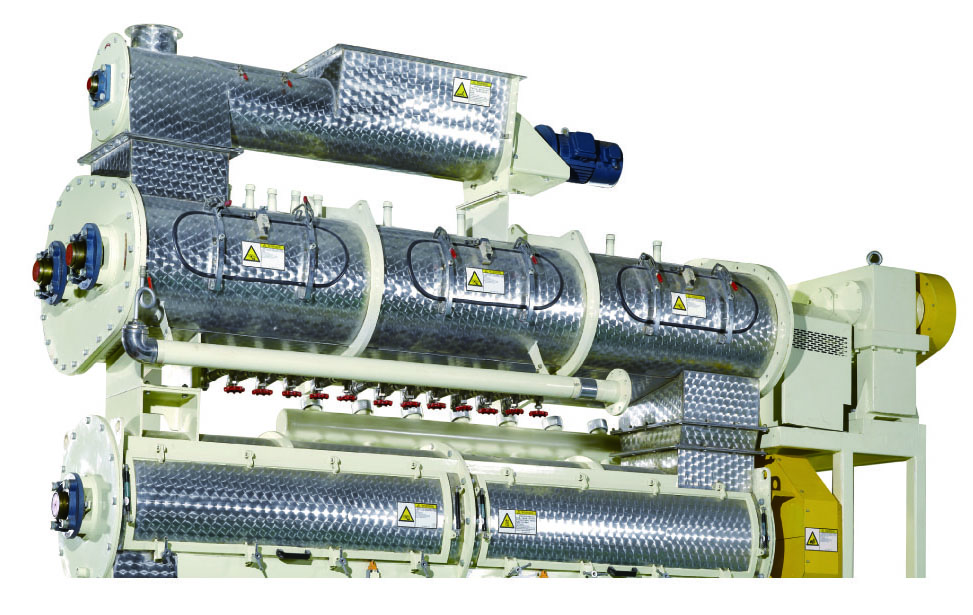

به کمک کاندیشنر میتوان مواد پودر شده را کاملتر و بهتر کرد. بیشتر حیوانات توانایی هضم نشاسته را ندارند اما میتوانند نشاسته رسیده را تا حد زیادی هضم کنند. درجه ژلاتینه شدن نشاسته تحت عمل هیدروترمال توسط دستگاه کاندیشنر به طور قابل توجهی افزایش مییابد و به صورت همزمان دناتوره شدن پروتئین در مواد را ارتقا میدهد. پروتئین دناتوره شده به راحتی هیدرولیز میشود و راندمان هضم خوراک پلت شده را بالا میبرد.

مواد پودری را میتوان به کمک دستگاه کاندیشنر استرلیزه نمود. اغلب باکتریهای بیماریزا همچون «اشرشیا کولی» و «سالمونلا» در برابر حرارت مقاوم نیستند. مواد موجود در کاندیشنر در درجه حرارت مشخصی قادر به از بین بردن این باکتریهای بیماریزا هستند و درجه بهداشت خوراک را تضمین میکند.

این روش شامل مزایایی همچون هزینه کم، عاری از آلودگی، عدم وجود پسماند دارو و عوارض جانبی در مقایسه با روشهای پیشگیرنده از مصمومیت دارویی میباشد.

•

•

تجهیزات کاندیشنر میتواند به صورت قابل توجهی مقاومت دستگاه پلت میل را در برابر آب بالا ببرد. در فرآیند کاندیشنر به واسطه تاثیر هیدروترمال بخار، جز چسبناک همچون نشاسته ژلاتینه شده و پروتئین دناتوره شده مواد موجود در دستگاه پلت خوراک میتواند به صورت کامل نقش میکسر را اجرا کند و همچنین به گونهای موثر سایر اجزا را پیوند دهد.

در اثر انفصال دای و رولر، ذرات نسبت به هم نزدیکتر ترکیب میشوند که خوراک پلت شده را متراکمتر و تمیزتر میکند و در جریان ورود مواد اولیه، به آسانی توسط آب فرسایش نمییابد بدین ترتیب پایداری در محیط آبی را افزایش میدهد.

•

•

تجهیزات کاندیشنر میتواند تاثیر فرآیند پلت کردن بر مواد را بالا ببرد، خروجی را افزایش دهد، از مصرف انرژی جلوگیری کند و عمر دای و رولر پلت میل را بهبود ببخشد. مواد به وسیله فرآیند کاندیشنر نرمتر و شکل پذیر میشوند. در فرآیند انفصال دیواره داخلی دای و دیواره خارجی رولر، نیروی اصطکاک کاهش یافته و در فرآیند پلت کردن خوراک از تبدیل مقادیر زیادی انرژی مکانیکی به گرما جلوگیری میشود و همچنین ساییدگی دای و رولر کاهش مییابد.