سیستم بهینه سازی کیفیت خوراک با دو قابلیت اساسی و با اهمیت ذیل:

• اتوماتیک شدن پروسه تولید خوراک پلت

• بهینه سازی کیفیت خوراک

•

امروزه پیدا کردن یک اپراتور ماهر و مجرب در فرآیند تولید خوراک پلت، کاری بسیار دشوار میباشد. در بسیاری از کارخانجات تولید خوراک دام و طیور به دلیل عدم تنظیم دقیق میزان رطوبت و بخار، عدم کنترل میزان رطوبت خوراک و همچنین عدم تنظیم دقیق فرکانس فیدر ظرفیت تولید کاهش یافته و حتی گاهی به ۶۰-۵۰ درصد از سطح استاندارد کاهش مییابد که هزینههای زیادی برای تولیدکننده در حین تولید در بر خواهد داشت. در این راستا شرکت ژنگ چانگ با بهره گیری از کارشناسان مجرب و همچنین تجربهای نزدیک به یک قرن در راستای تحقق اهداف خود در زمینه بهینهسازی و ارتقای تکنولوژی تولیدات خود و انطباق محصول تولیدی با نیازهای کارخانجات تولید خوراک دام و طیور و آبزی و تولید خوراک پلت با کیفیت مناسب و رطوبت کافی موفق به ارائه خدمت جدید ذیل به مشتریان گردیده است.

•

•

۱. با استفاده از سیستم بهینهسازی کیفیت خوراک تمامی مشکلات ذکر شده به صورت کامل برطرف میگردد.

۲. قابلیت تنظیم سیستم مطابق فرمول و خوراک و برطبق خواسته مشتری.

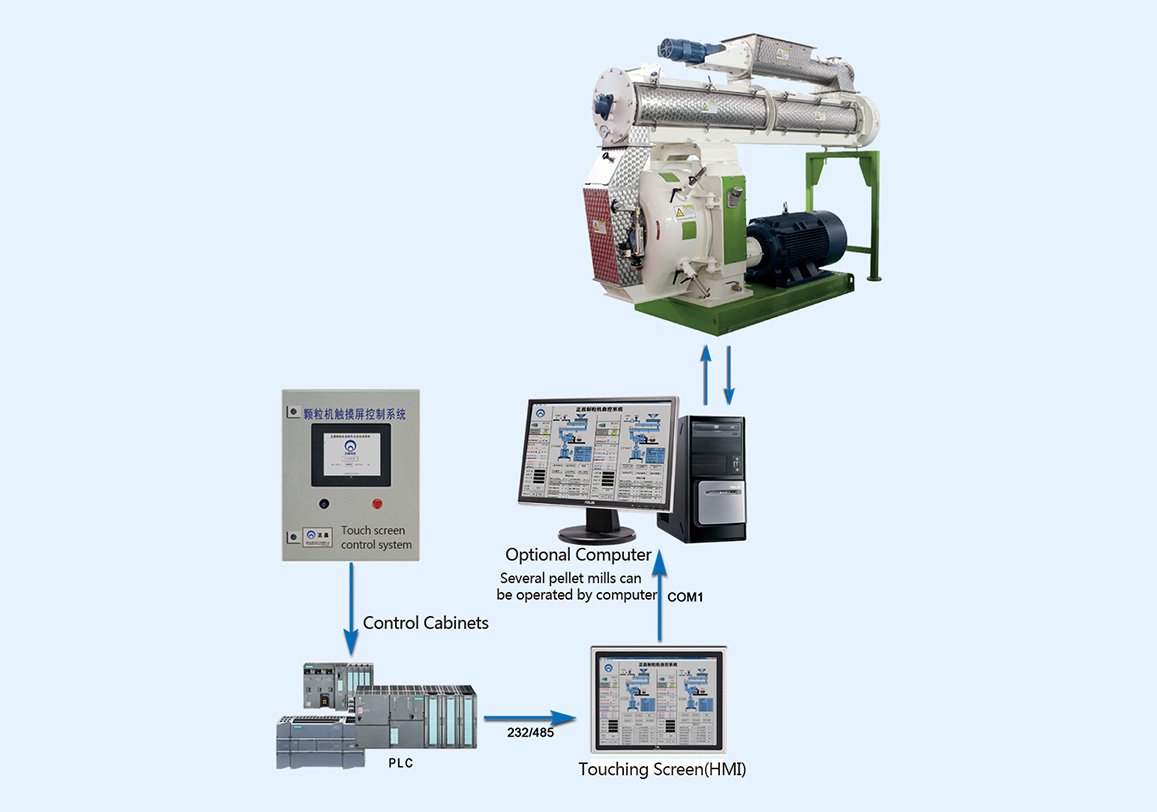

۳. قابلیت سیستم در راهاندازی و عملکرد دستگاه پلت میل به صورت اتوماتیک

سیستم این قابلیت را دارد که به صورت اتوماتیک عملکرد دستگاه پلت میل را در حین تولید خوراک کنترل نماید و از طریق تنظیم فرکانس فیدر، تنظیم میزان بخار، تنظیم درجه حرارت و غیره به بالاترین ظرفیت تولید خوراک دست یابد. جریان موتور اصلی دستگاه پلت میل میتواند به حدود ۹۰% جریان اسمی برسد.

•

•

عملکرد قدرتمند دیگر این دستگاه، کنترل و تنظیم میزان دقیق رطوبت خوراک از طریق نصب سنسورهای تشخیص رطوبت قبل و بعد از پلتینگ میباشد. میزان رطوبت خوراک نباید بسیار بالا و بسیار پایین باشد.

بالا بودن میزان رطوبت خوراک، کیفیت خوراک را تحت تاثیر قرار میدهد. پایین بودن میزان رطوبت خوراک نه تنها ظرفیت تولید را تحت تأثیر قرار میدهد بلکه به هر اندازهای که رطوبت خوراک از میزان استاندارد پایینتر باشد به همان اندازه منجر به از دست دادن سود شما میشود.

•

•

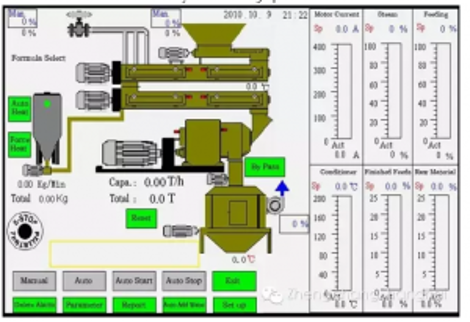

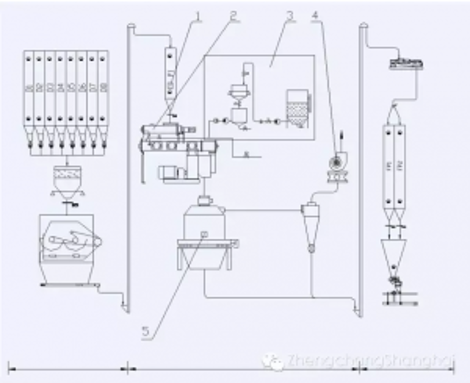

همانطور که در فلودیاگرام بالا نشان داده شده است این سیستم شامل موارد ذیل میباشد:

۱. سنسور رطوبت، رطوبت خوراک مش را قبل از فرآیند پلتینگ کنترل مینماید.

۲. میزان بخار به وسیله نازلهای تعبیه شده در دستگاه پلت میل کنترل میشود.

۳. میزان آب کاندیشنر به وسیله نازلهای تعبیه شده در کاندیشنر دستگاه کنترل میشود.

۴. سیستم کنترل VFD فن (VFD controlled fan drive)، سرعت و رطوبت فن را کنترل مینماید.

سنسور رطوبت تعبیه شده در دستگاه به صورت مداوم در حال کنترل کردن محصول نهایی تولید شده میباشد.

میزان رطوبت خوراک مش و محصول نهایی (پلت) به صورت اتوماتیک کنترل میشود. در صورت پایین بودن میزان رطوبت محصول نهایی، به صورت اتوماتیک آب داغ به کاندیشنر اضافه میگردد.

•

۱. کنترل مستمر رطوبت خوراک مش پیش از ورود به دستگاه پلت

۲. کنترل اتوماتیک دستگاه پلت

۳. کنترل اتوماتیک سیستم افزودن بخار در پلت

۴. کنترل اتومات سیستم افزودن آب به کاندیشنر و یا کاهش رطوبت خوراک بعد از پلت

۵. کنترل سرعت فن و رطوبت به صورت فرکانس متغیر

۶. کنترل رطوبت مواد محصول پس از خروج از پلت وکولر

۷. افزایش ظرفیت تولید به میزان ۲۰ %

۸. کاهش هزینههای تولید

۹. افزایش طول عمر قطعات یدکی

۱۰. مصرف نیروی برق کمتر

۱۱. ذخیره تمامی دادههای تولید توسط دستگاه پلت