چرا بعضی از کارخانجات خوراک دام، طیور و آبزیان سودآور هستند درحالی که بعضی نیستند. چرا خوراک برخی کارخانهها بهتر به فروش میرسند؟ دلیل این امر اغلب طراحی فنی و انتخاب تجهیزات است. انتخاب یک سازنده ماهر در مهندسی خوراک و ارائهدهنده راه حلی جامع، برای موفقیت یک شرکت خوراک حیاتی است. عوامل مؤثر بر کیفیت خوراک دام، طیور و آبزیان را میتوان در سه دسته، کیفیت مواد اولیه، فرمولاسیون خوراک و فناوری فرآوری خوراک خلاصه کرد. با یکسان بودن مواد اولیه و فرمولاسیون، کیفیت خوراک تنها به فناوری فرآوری و عملکرد تجهیزات بستگی دارد. از آنجایی که سیستم گوارش مرغ، ماهی، میگو و حیوانات خانگی متفاوت هستند، خوراک در اندازه و درجه پختگی متفاوت مورد نیاز است. ارتقا فناوری فرآوری خوراک یکی از روشهای مهم برای شرکتهای مدرن خوراک جهت بهبود کیفیت محصول است.

در ادامه تمامی فرآیند تولید را در نظر میگیریم و مرحله به مرحله بر بهبودهایی که میتوان اعمال کرد اشاره خواهیم کرد.

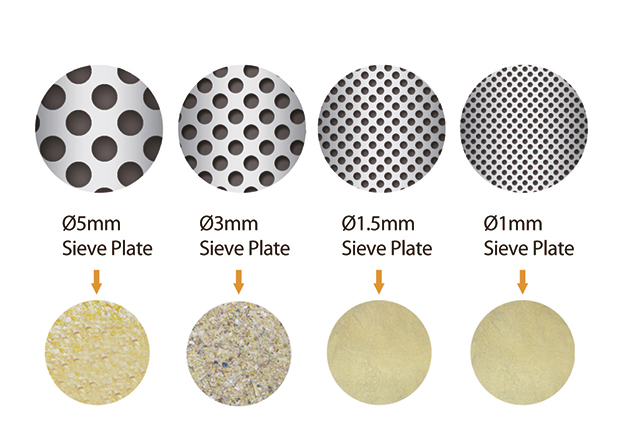

به طور کلی، عوامل زیادی همچون روش تغذیه، هزینههای فرآیند تولید، اندازه و ویژگیهای رشد حیوانات باید در اندازه ذرات خوراک در نظر گرفته شوند. اندازه ذرات نباید بیش از ۱/۳ قطر پلت باشد. اندازه مناسب ذرات خوراک میتواند میزان هضم مواد مغذی را بهبود ببخشد. همچنین آسیاب کردن بیش از حد، منجر به مصرف بیشتر انرژی، کاهش ظرفیت و نابودی ترکیبات مغذی موجود در خوراک میشود. دادههای تحقیقی نشان میدهد ویتامین A موجود در خوراکی که پس از آسیابهای مکرر پلت شده تا ۴۰ درصد کاهش مییابد.

نکته کلیدی در فناوری کنترل اندازه ذرات خوراک، آسیاب کردن هر ماده اولیه در بهترین اندازه مناسب هضم است تا اطمینان حاصل شود که هر بچ خوراک میتواند بهترین بازده رشد و سود را به دست آورد. مطالعه اندازه مناسب هر ماده اولیه برای هضم در حیوانات مختلف الزامی است.

برای خوراک آبزیان استفاده از دستگاه آسیاب پودری یا پولورایزر الزامی است. تحقیقی نشان داده است اگر توری آسیاب از ۱/۲ تا ۱/۵ میلیمتر به ۰/۶-۰/۸-۱ کاهش یابد، ضریب تبدیل خوراک خرچنگ میتواند ۵ تا ۱۰ درصد افزایش یابد. در نتیجه، اندازه ذرات خوراک تأثیر قابل توجهی بر تغییرپذیری مواد مغذی دارند. ذرات خوراکی که که بیش از اندازه کوچک یا بزرگ هستند ممکن است به لایههایی شکسته شوند که بر سرعت هضم غذا تأثیر بگذارد. تنها با انتخاب طراح فنی مناسب، یک شرکت تأمینکننده و تجهیزات حرفهای میتوان خوراکی با کیفیت خوب تهیه کرد.

•

•

فرمولاسیون خوراک یک عامل تأثیرگذار عمده بر مواد مغذی و کیفیت خوراک پلت شده است. فرمول حاوی مقادیر زیاد ذرت و دانه سویا به دلیل چسبندگی کم نمیتوانند خوراک پلت با کیفیت تولید کنند. افزودن گندم که خاصیت چسبندگی دارد میتواند کیفیت پلت را بهبود بخشد. ترکیب با دقت هر عنصر موجود در فرمول و نگه داشتن چربی در پایینترین حد امری لازم است. دقت سیستم توزین به عنوان فرآیند اصلی تولید خوراک، تأثیری مستقیم بر ترکیبات خوراک و جذب مواد مغذی توسط حیوانات دارد. به همین ترتیب، مواد مغذی تنها با سیستمهای میکس کردن مناسب میتوانند متعادل شوند. فرآیند توزین تأثیر بسزایی در دقت وزنی و فرمولاسیون دارد. بیشتر بهبودهای فنی به موارد زیر مربوط است:

• برای اطمینان از دقت اندازه گیری، ترازو را مرتبا بررسی کنید.

• فرمول خوراک باید صحیح باشد و مواد اولیه را بتوان جایگزین کرد.

• سرعت ورود مواد اولیه مناسب باشد.

• سیستم کنترل درست کار کند.

• تجهیزات توزین به درستی به کار گرفته شوند.

• روند توزین را به خصوص در صورت استفاده از دارو به طور دقیق ثبت کنید.

• از فناوری کنترل رایانه بدون خطا برای اداره کردن دقت توزین استفاده شود.

•

یکنواخت بودن مخلوط برای کیفیت خوراک حیاتی است زیرا تعیین میکند آیا حیوان میتواند تمامی مواد مغذی را از طریق خوراک دریافت نماید یا خیر. همچنین یکنواختی هوا بین مخزن میکسر و میکسر بر مواد مغذی تأثیرگذار است. بزرگی بیش از اندازه مخزن محصول نهایی و مخزن دستگاه پلت و همچنین یک خط طولانی حمل و نقل یکنواختی خوراک را از بین خواهد برد و ضریب تبدیل خوراک را کاهش میدهد. انتخاب دستگاه میکسر مناسب، مدت زمان میکس کردن و روش ورود مواد اولیه درست جهت تضمین یکنواختی و حفظ مواد مغذی حیاتی است. فرآیند کنترل یکنواختی مخلوط، شامل خوراک میکس شده، خوراک کنسانتره، افزودنیها، پریمیکس و خوراک مایع میشود. بهبودهای فنی در فرآیند میکس کردن باید بر موارد زیر تمرکز داشته باشد:

• میکسرهای مناسب جهت تضمین یکنواختی انتخاب نمایید.

• مواد اولیه را به ترتیب اضافه کنید. (اول مواد درشت و سپس مواد ریزتر)

• تمام مواد اولیه به ویژه پریمیکسها را به ترتیب و در مقدار مناسب اضافه نمایید.

• در صورت تغییر فرمولاسیون، میکسر را کاملا تمیز کنید تا از آلودگی متقابل جلوگیری شود.

• پریمیکس را از فرآیند اصلی میکس کردن جدا کنید تا از آلودگی متقابل جلوگیری شود.

• فاصله حمل و نقل و ارتفاع مواد را پس از توزین به حداقل برسانید و از تجهیزات انتقال همچون وسایل پنوماتیکی که باعث جداسازی مواد میشود استفاده نکنید.

•

•

کنترل کیفیت پلت امری لازم برای حفظ مواد مغذی خوراک است بنابراین باید سخت گیرانه اداره شود و تحت نظارت باشد. فرآیند کاندیشن کردن، اولین مرحله کنترل کیفیت پلت است که شامل دما، زمان، آب و درجه ژلاتینه شدن نشاسته میباشد. مرحلهی دوم فرآیند کنترل شامل میزان مواد ریز شده، دمای کولر، میزان رطوبت، میزان صاف بودن تیغه برش و دوام آب خوراک میشود. جهت برآورده ساختن این الزامات، باید سیستم تأمین و کنترل بخار و تجهیزات کاندیشنر، پلت، کولر و غربال همگی مجهز شوند و پارامترهای کنترل به طور علمی تنظیم شوند. بخار ورودی کاندیشنر باید اشباع نشده و فاقد آب میعان شده باشد تا میزان کافی ژلاتینه شدن نشاسته را تضمین کند و از انسداد دستگاه به دلیل رطوبت زیاد جلوگیر کند. بخار باید از تراپ آبی و شیر کمکننده فشار عبور کند. در عین حال، سرعت جریان بخار باید با میزان ورودی مواد مطابقت داشته باشد. به این ترتیب، بخار با ویژگیهای مناسب لازمه خوراک پلت شده با کیفیت است.

فرآیند کاندیشن کردن نقش حیاتی در کیفیت خوراک پلت شده دارد. مواد مخلوط شده حاوی مقادیر بالای غلات، معمولا حداقل بین ۴۰ تا ۶۰ ثانیه در کاندیشنر باقی میمانند. در همین حال، دمای داخل کاندیشنر باید بین ۸۵ تا ۹۸ درجه سانتی گراد نگه داشته شود تا میزان ژلاتینه شدن نشاسته بهبود یابد. مواد اولیه شامل مقادیر بالای فیبر باید زمان کمتری در کاندیشنر باقی بمانند. در صورت افزودن مایعاتی همچون ملاس، مواد اولیه باید مدت زمان طولانیتری (نهایتا ۳۰ دقیقه) در کاندیشنر بمانند تا ملاس به طور کامل جذب شود.

•

•

کاندیشنر با دمای بالا در مدت زمان کوتاه ۶۰ تا ۱۶۰ ثانیه میتواند باکتریها را از بین ببرد. کاندیشنرهای بسیاری از این قبیل ساخته شدهاند. همچنین حین فرآیند کاندیشنینگ باید دوام خوراک در دمای بالا در نظر گرفته شود. مواد با دوام پایین نباید در کاندیشنر با دمای بالا قرار بگیرند. در عوض، این مواد باید بعدتر تحت جریان اسپری مایعات قرار گیرند تا کیفیت پلت تضمین شود. بسیاری از ویتامینها مقاومت پایینی در برابر حرارت دارند و ممکن است در فرآیند کاندیشنینگ با دمای بالا یا حین پلت کردن از بین بروند. ویتامین A، E، C و ویتامین B1 بلافاصله با افزایش دما و مدت زمان کاندیشنینگ از بین خواهند رفت. شرایط بحرانی جهت کاندیشنینگ خوراک حاوی ویتامینها دمای بالای ۹۰ درجه سانتیگراد، رطوبت بالای ۱۵ درصد و مدت زمان بیش از ۶۰ ثانیه هستند. به همین ترتیب، لازم است فرمولاسیونی با پایداری مناسب در برابر حرارت انتخاب شود. فرآیند کاندیشنینگ مناسب، ورودی هوا و روشهای میکس کردن صحیح نیز از عوامل حیاتی برای فرآیند پلتینگ هستند.

همچنین فرأیند پلتینگ نیز، آنزیمهای خوراک و سایر مواد مغذی میکروبی را تحت تأثیر قرار میدهد. این مواد حیاتی نمیتوانند دما، رطوبت و فشار بالا را تحمل کنند. گزارش شده است که فعالیت فیتاز در دمای بیش از ۸۰ درجه سانتیگراد ۸۷/۵ درصد کاهش مییابد. به این ترتیب میزان استفاده فسفر تحت تأثیر قرار خواهد گرفت. افزودنیهای میکروبی در خوراک به ویژه در دمای بالا واکنش پذیر هستند و اگر دمای پلت از ۸۵ درجه سانتیگردا بالاتر رود، فعالیت آنها کاملا از بین میرود. در این حالت بهتر است تجهیزات افزودن مایعات را پس از فرآیند پلت کردن به کار گرفت یا از آنزیمهایی با مقاوت بیشتر در برابر حرارت استفاده کرد.

•

آلودگی متقابل معمولا حین انبارش و حمل و نقل به وجود میآید. پسماند موجود در وسایل نقلیه، مخازن، محفظههای ورودی و تجهیزات فرآوری خوراک ممکن است منجر به آلودگی متقابل شوند. میکروبهای مضر و آفات نیز از منابع آلودگی متقابل هستند. برای برآورد ساختن تقاضای روزافزون امنیت، بهداشت و مواد مغذی خوراک، لازم است نوار نقالهها و مخازن بدون پسماند فراهم کنیم. فناوری عملیات حرارتی باید بکار گرفته شود که شامل پخت در دمای بالا، اکسترود کردن، فرآیند فشار بالا، اشعه ماورا بنفش و غیره میباشد. با استفاده جامع از فناوریهای گفته شده، خوراک پلت شده نهایی میتواند مواد مغذی و کیفیتی رضایتبخش داشته باشد.

•

•

بخشی از عوامل ضدتغذیهای (ANF) و مواد مضر موجود در مواد اولیه خام طی مرحله کاندیشنینگ از بین خواهند رفت. تصفیه ناهوازی قبل از فرآیند پلت کردن میتواند به طور مؤثری انواع باکتریها را از بین ببرد و کیفیت خوراک را بهبود ببخشد. این امر همیشه یک موضوع تحقیقاتی کلیدی برای تکنسینهای حرفهای بوده است.

حیوانات به دلیل تفاوت در گونه و سنشان واکنشهای متفاوتی نسبت به عوامل ضد تغذیهای یکسان دارند. عوامل ضد تغذیهای را میتوان به بازدارندهها در کربوهیدرات، بازدارندههای معدنی، بازدارندههای پروتئازی و غیره تقسیم نمود. فرآیند پلتینگ با به کارگیری کاندیشنینگ و روشهای پلت کردن با دمای بالا تا حد ممکن عوامل ضد تغذیهای را تضعیف میکند.

طی فرآیند پلتینگ، نشاسته ژلاتینه شده و پروتئین موجود در مواد پس از فرآیند کاندیشنینگ دناتوره میشود تا حیوانات بتوانند نشاسته و پروتئین را بهتر هضم و جذب کنند. با این حال، کیفیت فنی دستگاه تولید خوراک، مواد اولیه با اندازههای مشخص را برای حیوانات مخصوص تعیین میکند. دناتوره شدن پروتئین تأثیر اندکی بر اسیدهای آمینه میگذارد اما میزان جذب آن را تا حد زیادی بهبود میبخشد تا بتوان از پروتئین بهره بیشتری برد.

•

عوامل ضد تغذیهای در خوراک میتوانند منجر به بیماری در حیوانات خانگی شوند و رشد آنها را به تعویق بیندازند. از آنجایی که این عوامل ارتباط نزدیکی با فناوری فرآوری خوراک دارند، متخصصان تغذیه روشهای متعددی را برای از بین بردن عوامل ضد تغذیهای تعریف کردهاند. با این حال، در همین حین ممکن است مواد مغذی موجود در خوراک از دست بروند. فرآیند اکسترود کردن در دمای بالا میتواند کیفیت خوراک را بهبود ببخشد و میزان از دست دادن مواد مغذی را محدود کند. تصفیه ناهوازی میتواند به طور مؤثری باکتریها را از بین ببرد و ویتامینها را حفظ کند. تخمیر میتواند اثرات سمی عوامل ضد تغذیهای را از بین ببرد و ویتامینها را حفظ کند. استفاده از آنزیمها نه تنها اثرات سمی خوراک را از بین میبرد بلکه از نظر سلامتی نیز مفید هستند.

از بین بردن عوامل ضد تغذیهای در مواد اولیه تبدیل به امری حیاتی در انتخاب فناوری فرآوری خوراک و تجهیزات شده است. کیفیت و مواد مغذی موجود در خوراک را تنها میتوان با فناوری و تجهیزات حرفهای تضمین کرد. با پیشرفت تغذیهای، تکنسینهای شرکتهای حرفهای میتوانند روش های بهتری برای حذف عوامل ضد تغذیهای ارائه دهند و به بهبود کیفیت و مواد مغذی خوراک کمک کنند.

در این مطلب به نکاتی پرداختیم که با رعایت آنها میتوان عملکرد یک کارخانه خوراک دام، طیور و آبزیان را بهبود بخشید. اقدامات مهمی که منجر به افزایش کیفیت خوراک و سودآوری شرکتهای تولیدکننده خوراک میشوند. شما چه نکات دیگری را مد نظر دارید؟

در صورت تمایل میتوانید این مطلب را در قالب پادکست بشنوید.